La primera tecnología conocida dentro de la impresión 3D fue la estereolitografía, mundialmente conocida por sus siglas SLA. Sus primeros desarrollos comienzan en 1986 cuando Chuck Hull, fundador de 3D Systems, registra la primera patente comercial de la que es la tecnología de fotopolimerización de una resina a través de láser. Años después surgió la tecnología DLP, basada en la misma técnica, pero utilizando luz generada por un proyector. En el desarrollo de las impresoras de tecnología SLA/DLP destacan empresas como Formlabs, B9Creations o Carbon 3D.

Años después en 1988 Scott Crump, fundador del otro gigante de la impresión 3D, Stratasys, da a conocer las primeras máquinas de deposición de material fundido FDM (Fused Deposition Modeling) o también conocidas como FFF (Fused Filament Fabrication. Adquiriendo gran popularidad estas últimas debido a su fácil manejo y a su precio más reducido en comparación con las otras tecnologías. En el desarrollo de tecnologías FDM destacan empresas como Ultimaker, Makerbot o BQ.

¿FDM o SLA?

Materiales

A la hora de hablar de hablar de materiales para impresoras FDM o SLA, la primera es la más popularizada e igualmente la más accesible a nivel económico, es por esto que se han desarrollado múltiples materiales, los más básicos son los plásticos PLA y ABS, a partir de este desarrollo han surgido múltiples materiales que se han adaptado al entorno como los filamentos de madera, corcho o café. Igualmente esto ha permitido desarrollar un cantidad de colores inmensa, así como materiales flexibles. Los diámetros de filamento de estas tecnologías son 1.75 o 2.85mm, algunas marcas han desarrollado sus propios filamentos adaptados a sus máquinas como es el caso de Zortrax.

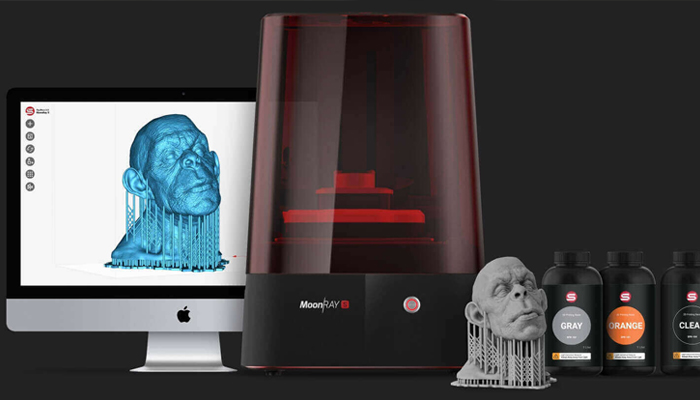

Impresora 3D de tecnología SLA, con sus consumibles de impresión

En el caso de la tecnología SLA se utilizan resinas, con colores más limitados y a un precio un poco más elevado. La diferencia aquí es que las resinas son difícilmente intercambiables, con lo cual dependemos exclusivamente de los desarrollos del fabricantes, máquinas como las Form 2 cuentan únicamente con resinas negras, blancas, grises y transparentes, espera lanzar al mercado su gama de colores en 2018.

Calidad de impresión

Una de las claves para diferenciar ambas tecnologías es la calidad de impresión, una muy por encima de la otra. En esta comparación FDM o SLA, el primero puesto en calidad se lo lleva la tecnología de estereolitografía.

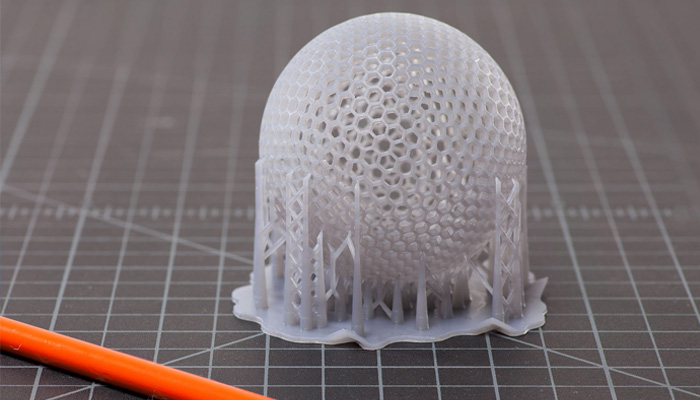

En el caso de la tecnología SLA la resolución de los modelos está determinada por el punto óptico del láser o proyector. Además de que al imprimir no se aplica fuerza ya que utiliza la luz para su polimerización, lo que da como resultado superficies mucho más lisas. Alcanzando groseros de capa de 0.05 a 0.01 mm.

Modelo creado con tecnologías SLA

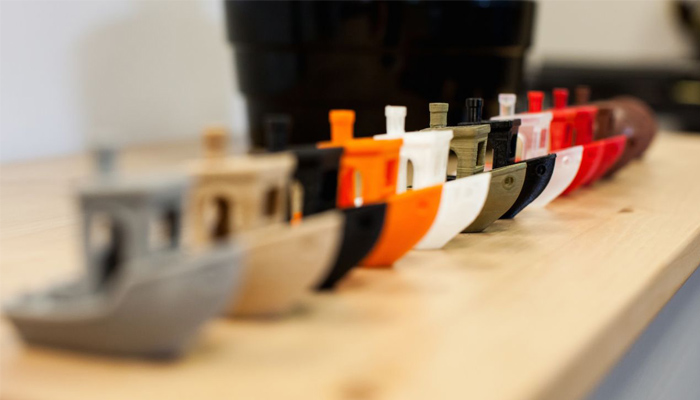

En el caso de la tecnología FDM la resolución está directamente relacionada con con el tamaño de la boquilla de extrusión y la precisión de los movimientos del extrusor (eje X/Y), por ello es de máxima importancia calibrar correctamente la máquina. Muchas veces la calidad también varía en función de la máquina, en su precisión y suavidad de impresión, ya que el peso de las capas superiores puede desplazar las inferiores, reduciendo la calidad. El grosor de capa de una impresora FDM va desde 0.5 a 0.127 mm.

Modelos creados con tecnologías FDM

Postprocesamiento

Cuando nuestra impresora 3D termina su trabajo no significa que el nuestro haya terminado también, realmente todas las tecnologías de impresión 3D llevan un postprocesamiento, que pueden ir desde el desprendimiento de la pieza y una ligera limpieza hasta horas de trabajo.

En el caso de la tecnología FDM el postprocesamiento es relativamente sencillo: retirar los soportes de impresión, en caso de que los hayas utilizado, y limpiar los excesos de plástico con alguna herramienta sencilla. Si quieres un mejor acabado puedes lijar o utilizar una herramienta como la Polysher de Polymaker.

Modelos de joyería creados con tecnología SLA

Si has decidido imprimir con la tecnología SLA te darás cuenta que aquí puede tomar un poco más de tiempo. Empezando por quitar el modelo, que puede ser un poco más complicado en que en una impresora FDM, ya que al quedarse restos de resina puede dificultar el proceso un poco. Al tener el modelo con nosotros debemos remover los residuos de resina, por lo que hay que colocar nuestros modelos en un baño de alcohol isopropílico, algo que debemos hacer delicadamente utilizando guantes para protegernos de las sustancias. Después de la limpieza del modelo remover los soportes es algo que se puede hacer manualmente o con ayuda de herramientas sencillas.